Le Design for Additive Manufacturing (DfAM) représente aujourd’hui un véritable changement de paradigme en matière de conception, capable de transformer les possibilités de l’impression 3D en avantages concrets pour l’industrie. La technologie Multi Jet Fusion (MJF) exploitée par Weerg – qui possède le plus grand parc mondial de machines HP 5620 Pro (25 unités) – incarne pleinement cette révolution, offrant des gains inédits en termes de légèreté, de performance et de liberté géométrique.

DfAM : une nouvelle approche de la conception

Dans la fabrication traditionnelle, la conception d’un composant est soumise à des contraintes liées aux moules, aux outils et aux procédés d’usinage : épaisseurs minimales, rayons d’arrondi, axes de démoulage, tolérances spécifiques, temps de mise en route et coûts élevés pour en cas de modifications.

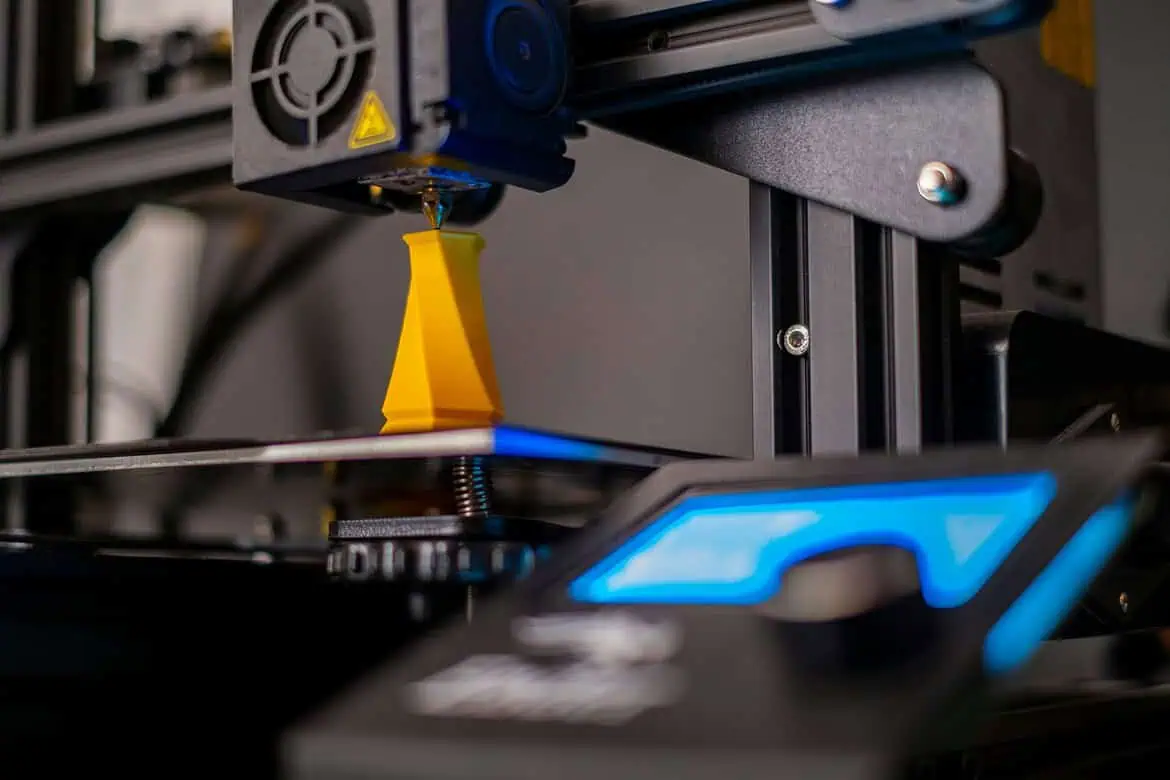

Avec l’avènement de la fabrication additive – et en particulier la technologie MJF –, bon nombre de ces contraintes disparaissent : l’objet est créé couche par couche, directement dans sa forme finale, offrant une liberté géométrique totale et des itérations de conception rapides.

Le DfAM vise précisément à exploiter ces caractéristiques pour guider les concepteurs vers des solutions optimisées en termes de poids, de robustesse et de viabilité économique.

Réduction du poids grâce à des structures allégées

L’un des premiers objectifs d’un projet DfAM est de réduire la masse sans compromettre la résistance mécanique. Cela est rendu possible grâce à l’utilisation de structures lattices internes, qui conservent les propriétés mécaniques tout en réduisant considérablement la matière utilisée.

- Lattice paramétrique : des maillages réguliers ou irréguliers dont la densité, l’épaisseur et la forme peuvent être ajustées localement en fonction des contraintes mécaniques, permettant une réduction de poids de 70 à 80 % par rapport à une pièce pleine.

- Intégration fonctionnelle : il devient possible de créer des pièces creuses à parois fines, facilitant l’intégration de câblages, de gaines ou de conduits.

Avec la technologie MJF et des matériaux tels que le Nylon PA12, les structures lattices offrent un excellent rapport poids/performance, tout en assurant une grande durabilité.

Optimisation topologique assistée par simulation FEA

Le second pilier du DfAM est l’optimisation topologique : un processus algorithmique basé sur des analyses par éléments finis (FEA) qui identifie la géométrie idéale pour supporter les charges appliquées.

- Définition des charges et contraintes : le concepteur spécifie les conditions de charge et choisit le matériau adapté.

- Génération automatique de la forme : le logiciel produit une géométrie continue et organique, optimisée structurellement.

- Affinage : le designer ajuste les détails (perçages, surfaces d’assemblage, connexions).

- Validation : une nouvelle simulation vérifie la performance mécanique, permettant un ajustement optimal.

Ce processus permet de réduire la masse, d’uniformiser les contraintes, d’allonger la durée de vie des pièces et de prévenir les ruptures prématurées.

Suppression des contraintes liées aux moules et outils

Dans les procédés conventionnels, chaque modification implique de nouveaux outils ou moules, générant des coûts et des délais importants.

La fabrication additive avec la technologie MJF, comme proposée par Weerg, supprime ces obstacles :

- Itérations rapides : un prototype peut être imprimé en quelques heures, sans outillage.

- Aucune contrainte de forme : nervures internes, contre-dépouilles, perforations inclinées et maillages complexes deviennent la norme

- Personnalisation de masse : chaque pièce peut varier individuellement, à moindre coût.

Résultat : une chaîne d’approvisionnement raccourcie, des délais réduits jusqu’à 80 %, et une réactivité accrue face aux exigences du marché.

Liberté géométrique et performances supérieures

La véritable puissance du DfAM réside dans l’absence de compromis en phase de conception. Avec la technologie MJF, le concepteur n’a plus à penser en termes de limitations liées à l’ usinage : seule l’imagination fixe les limites.

- Géométries hybrides : combinaisons de surfaces classiques et de structures génératives ou lattices, idéales pour le biomédical, l’aéronautique et l’automobile.

- Topologies organiques : formes biomimétiques inspirées de la nature, optimisant la résistance et la légèreté.

- Intégration de fonctions : fusion de plusieurs pièces en une seule entité, éliminant les fixations mécaniques, réduisant les faiblesses structurelles, augmentant la fiabilité.

Le résultat : des composants impossibles à produire par usinage traditionnel, capables d’absorber l’énergie, dissiper les vibrations et de résister durablement aux contraintes mécaniques.

Domaines d’application

La combinaison du DfAM et de la technologie MJF ouvre des possibilités dans de nombreux secteurs :

- Automobile : supports légers, canaux d’air internes, éléments aérodynamiques avec structures lattices.

- Aéronautique : composants structurels allégés, pièces de drones avec renforts internes, collecteurs de fluide optimisés.

- Médical : implants personnalisés, dispositifs orthopédiques différenciés, guides chirurgicaux sur mesure.

- Industrie : brides, colliers, éléments de fixation complexes, pièces détachées à la demande.

Weerg permet de téléverser le fichier CAO , d’obtenir un devis instantané, de suivre la production en temps réel et de recevoir les pièces sous 24 à 48 heures, révolutionnant ainsi l’approvisionnement industriel.

Conclusion

Adopter le Design for Additive Manufacturing, c’est passer d’une logique « manufacturing-driven » à une approche « design-driven », où la pièce naît déjà optimisée pour l’impression.

Grâce à la technologie MJF et au service en ligne de Weerg, cette transition est aujourd’hui à portée de tous : matériaux performants, répétabilité, précision et agilité industrielle sont réunis pour transformer vos idées en composants d’avant-garde.